Совместное использование программного обеспечения и технических средств компании 3D Systems: Cimatron™, 3D-принтера для прямой печати металлов ProX® DMP 200 и Geomagic® Control™, а также системы анализа литья полимеров Moldex3D от компании CoreTech в едином комплексном рабочем процессе позволил компании Bastech (США) существенно сократить время проектирования, время цикла инжекционного литья и общие затраты на детали, изготовленные методом литья под давлением.

Компания Bastech наглядно демонстрирует сквозной процесс технологии литья под давлением при использовании системы конформного охлаждения, что сокращает время цикла за счет обеспечения постоянства температур. Также это позволяет сократить время программирования обработки на станках с ЧПУ и время, затрачиваемое непосредственно на саму механическую обработку.

Использование сложных каналов конформного охлаждения, созданных с помощью комплексных систем проектирования и производства литьевых форм Cimatron™, привели к сокращению времени цикла на 14% и снижению общих затрат на 16%.

С момента возникновения технологии промышленного литья под давлением актуальной является задача обеспечения равномерной температуры формообразующей поверхности литьевой формы.

Для поддержания равномерной температуры производители оснастки использовали дефлекторы, барботеры и тепловые трубки, а также литьевые формы, состоящие из наборов плит со сложными отверстиями.

За последнее десятилетие конформные охлаждающие каналы, естественным образом соответствующие контурам изготавливаемой детали, были представлены как решение для контроля температуры в процессе литья под давлением. Вместе с тем, использование систем конформного охлаждения приводит к усложнению процессов проектирования и изготовления литьевых форм, что делает его недоступным для многих производителей оснастки.

«Исключительно надежная методика»

Расположенная в Огайо компания Bastech, являющаяся одним из поставщиков промышленных решений, а также услуг с использованием аддитивных технологий и продажи оборудования, сталкивалась с проблемами, связанными с распределением тепла. Компания считает, что нашла способ внедрения нового уровня упрощения, эффективности и экономичности для конформного охлаждения. Исследованиям компании поспособствовал ее статус «Авторизованного Золотого Партнера 3D Systems», что предоставило ей доступ к новейшим технологиям 3D-печати и экспертным знаниям.

Прорыв Bastech, подтвержденный двумя последними сравнительными тестами, основан на использовании программного обеспечения для проектирования и производства литьевых форм Cimatron и оборудовании для прямой печати деталей из металлов ProX® DMP 200. Моделирование конформных систем охлаждения было выполнено с использованием программного обеспечения Moldex3D, партнера 3D Systems, а контроль геометрии готовой литьевой формы проводился с использованием программного обеспечения 3D Systems Geomagic® Control.

В целом процесс представляет собой комплексное производственное решение с простой интеграцией между цифровой и реальной средой, каждая из которых оснащена продуктами 3D Systems.

«Комбинация мощных средств программного обеспечения, разработанных для использования всех возможностей 3D-печати, и принтеров, производящих плотную металлическую деталь с гладкими поверхностями, нуждающимися в небольшой последующей механической обработке, обеспечивает «Исключительно надежную» методику производства литьевых форм с охлаждением, разработанным с учетом особенностей изделия», - говорит исполнительный директор компании Bastech Бен Стауб.

Автоматизация проектирования и анализа

В первом тесте компании Bastech сравнивались две очень похожие по объему, размеру и конфигурации детали. Пуансон для одной из них был спроектирован с конформным охлаждением, а затем выращен на 3D-принтере, а для другой пуансон был спроектирован со стандартными спиральными перегородками и изготовлен обычными средствами.

Конформное охлаждение было спроектировано с помощью экспертной системы Cimatron, охватывающей весь спектр задач изготовления литьевых форм - от оценки стоимости до проектирования, проведения инженерных изменений, программирования обработки на фрезерных и электроэрозионных станках с ЧПУ. Последние версии Cimatron включает также возможности проектирования и анализа систем охлаждения, которые поддерживают как традиционные каналы охлаждения, полученные сверлением, так и конформные каналы охлаждения, изготовленные с использованием технологий 3D-печати.

Благодаря глубокой интеграции с Moldex3D, конструкторы литьевых форм, работающие в Cimatron, могут проводить автоматизированный анализ заполнения литьевой формы для оптимизации расположения каналов охлаждения.

«Комбинация Cimatron и Moldex3D составляет экспертное программное обеспечение, помогающее менее опытным инженерам создавать более качественные проекты», - говорит Бен Cтауб. «Это важное соображение, так как спрос на опытных специалистов в инструментальном производстве существенно превышает предложение».

«Проектирование литьевых форм для изготовления методом 3D-печати требует понимания конструкций структурной поддержки для реализации проекта, основанного на реальных требованиях, а также снижения затрат на материалы и времени выращивания на принтере», - добавляет Скотт Янг, технический директор Bastech. «Этот тип экспертных знаний заключен в рамках программного обеспечения Cimatron, что позволяет нашим конструкторам думать о дизайне, не беспокоясь о лавировании в настройках CAD-средств для построения сложных внутренних каналов».

Значительная экономия времени выпуска оснастки и сокращение цикла литья

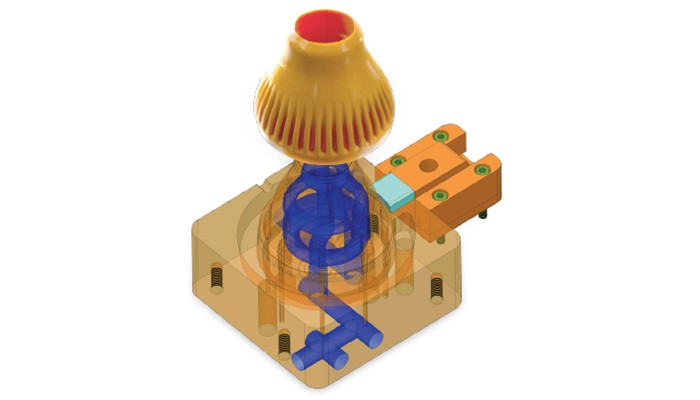

Конструкция для первого сравнительного теста представляла собой коническую спираль, расположенную на внутренней стороне промежуточного конуса, использующегося для промышленных сборок. Каналы системы конформного охлаждения были построены вращением контура каплевидной формы так, чтобы одна его сторона была параллельна внешней поверхности вставки, сохраняя при этом постоянное расстояние от нее. Запуская поперечное сечение вдоль конической спирали, Bastech получил геометрию, которую принтер ProX DMP 200 изготовил сразу целиком.

Проектирование формы для трехмерной печати заняло два дня, а ее изготовление на ProX DMP 200 - три дня. Чтобы максимизировать производительность, специалисты Bastech объединили 3D-печать элемента для литьевой формы с деталями, необходимыми для других их проектов.

Вставка для пуансона Bastech с конформными каналами охлаждения, разработанная с использованием технологии 3D Stereoolithography (SLA) и напечатанная из мартенситно-стареющей стали на принтере ProX® DMP 200.

Вставка для пуансона Bastech с конформными каналами охлаждения, разработанная с использованием технологии 3D Stereoolithography (SLA) и напечатанная из мартенситно-стареющей стали на принтере ProX® DMP 200.

Принтер ProX DMP 200 представляет экономически эффективную альтернативу традиционным производственным процессам, предлагая увеличение коэффициента использования материала, повышение скорости изготовления, а также короткое время наладки, металлические детали высокой плотности и возможность изготавливать сложные сборки в виде единой детали.

«Это инструмент, который расширяет наши возможности в инструментальном производстве, - говорит Бен Стауб. «Это дает нам более широкий набор средств для маневрирования и решает проблемы узких мест в производстве. Мы можем экономить 30-40 часов на форму, устраняя электроэрозионную обработку и сверлильные операции, а также резко сократить фрезерную обработку на станках с ЧПУ и полировку».

Для спиральной вставки с обратным направлением потока проектирование и анализ в программном обеспечении Cimatron и Moldex3D в сочетании с 3D-печатью на ProX DMP 200 позволили сэкономить более 40 часов программирования и времени работы производства. По словам Янга, когда все затраты были учтены, то выяснилось, что использование вставки пуансона, изготовленного на 3D-принтере дало чистую экономию в размере 1765 $ (18%) по сравнению с обычными методами.

Что еще более важно, конформная охлаждающая форма поддерживала более низкую температуру во время работы, что позволило сократить время цикла на 22%.

«Время цикла - это почти все в литье под давлением, возможность постоянного контроля температуры - на втором месте», - говорит Бен Стауб.

«Чем более стабильной мы можем поддерживать температуру, тем стабильнее качество деталей», - говорит Скотт Янг. «Устранение коробления, вызванного различиями температуры и сокращение времени цикла обеспечивают огромный прирост производительности».

Экономия - помимо пуансона

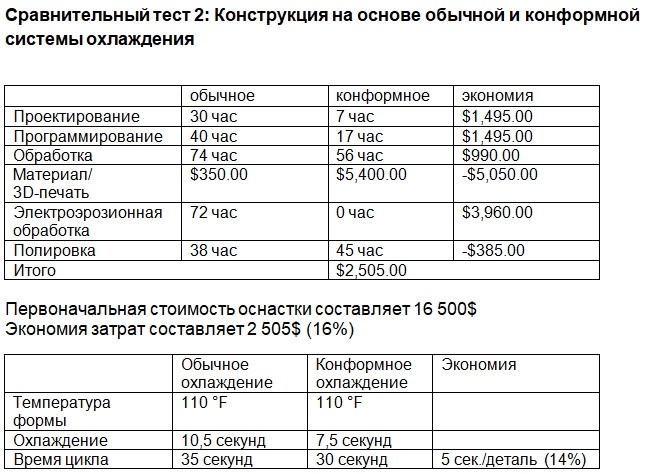

Во втором сравнительном тесте компания Bastech не ограничилась только конформной вставкой, а спроектировала весь комплект литьевой формы для 3D-печати – пуансон, матрицу и ползун. В данном случае целью было поддержание одинаковой температуры (110 °F) форм с обычной и конформной системами охлаждений, чтобы выяснить, как это влияет на время охлаждения и время цикла.

Снова была отмечена значительная экономия времени программирования, механической обработки и полировки, а электроэрозионная обработка была полностью исключена. Таким образом, автоматизация средствами программного обеспечения Cimatron позволила сократить время проектирования с 30 до 7 часов для конструкции с конформным охлаждением. Общая экономия от использования литьевой формы, изготовленной методом 3D-печати, составила 2550$ или 16%.

Время охлаждения сократилось с 10,5 секунд для обычной формы до 7,5 секунд для формы с конформным охлаждением, таким образом, общее время цикла было сокращено на 14%.

«Несмотря на то, что температура оставалась неизменной как для конструкций с обычным, так и конформным охлаждением, конформная конструкция доставляла больше жидкости за счет большей площади поверхности, делая охлаждение формы более эффективным», - говорит Скотт Янг.

Заключение

«Потребность в лучших методах охлаждения была не удовлетворена долгое, долгое время» - говорит Скотт Янг. «Теперь у нас есть программное обеспечение, помогающее изготовителям литьевых форм принимать наилучшие решения относительно конструкций пуансонов, матриц и вставок, а затем воплощать их в реальность с помощью прямой 3D-печати».

«В обычной системе охлаждения для литья под давлением нет идеальных ситуаций», - говорит Бен Стауб. «Вы можете только сверлить отверстия в определенных местах, и вы не можете получить искривленные отверстия вокруг каналов, как в случае с конструкциями для конформного охлаждения, предназначенных для изготовления методами 3D-печати. Теперь нам больше не нужно идти на компромиссы в системах конформного охлаждения».

Bastech приобрел систему ProX 200 DMP с использованием гранта штата Огайо и Университета Исследовательского института Дейтона, поэтому одно из обязательств компании заключается в том, чтобы делиться результатами с промышленным сообществом. Бен Стауб надеется, что проведенные исследования покажут предприятиям разной величины, что существуют комплексные сквозные решения, обеспечивающие использование систем конформного охлаждения.

«Многим изготовителям инструмента потребуется принять эти 3D-технологии для улучшения своих производств», - говорит он. «Мы хотим поделиться своими успехами, чтобы другие производители могли видеть, что это не только может быть сделано, но и может быть сделано так, чтобы существенно повлиять на результат».