Полный текст статьи см. в приложенном файле

Дмитриев С.А., Фомина Ю.Н.

Актуальность и проблемы композитной области

Огромный потенциал к формированию новых свойств и качеств изделий несет применение новых материалов, построенных на основе композиции различных составляющих, управления структурой материалов на макро и микроуровне, введении в состав особых частиц. Оказывается возможным добиваться новых, недоступных ранее свойств у уже широко применяемых изделий и серийно выпускаемой продукции без существенных изменений в их конструкции и принципах функционирования.

В российском сегменте сети Интернет можно найти множество статей, предложений о производстве, описаний технологий, форумов, посвященных данному вопросу. Однако реальное продвижение композитов и технологий их изготовления у отечественных производителей идет медленно. Этому есть ряд объективных причин. В первую очередь – серьезное отставание наших предприятий от их зарубежных конкурентов по всем параметрам: технологии, оборудование, научный потенциал, экспериментальная база. Ведущие мировые производители уже давно освоили композиты и внедрили их в свои производственные процессы. Нам же приходится проходить этот путь с нуля, т.к. самая сложная часть – технологии и методики работы – являются закрытой и охраняемой информацией.

Следующим, но не менее важным фактором является отсутствие актуализированных стандартов в данной области. Например, одна и та же технология имеет в профессиональной литературе такие варианты названия: VARTM, Vacuum Infusion, вакуумная инфузия, формование заготовок армированных полимерных композиционных материалов (ПКМ) в открытых формах, инфузионная пропитка под вакуумом. Конечно, речь не идет о полном отсутствии информации, на самом деле ее очень много. Сложность заключается в том, что данные различаются в разных источниках, трудно оценить их полноту и достоверность.

Неэффективный подход к проектированию – субъективизм

Принцип композиции материалов дает новые возможности, но при этом процесс проектирования и анализа изделий сложен и нуждается в применении уникальных знаний и опыта. Наиболее распространенный подход, используемый предприятиями – это привлечение компетентных специалистов, ведущих конструкторов, которые берут на себя решение задач оценки вариантов исполнений композиционного изделия, поиска оптимального решения и экспертного сопровождения проекта.

Ключевым моментом оказывается то, что наиболее сложная часть процесса проектирования, связанная с принятием решений, реализуется как субъективный вывод одного эксперта или небольшой группы специалистов. Логика, знания, правила не скрыты от общественности, но и не являются явно выраженными, оставаясь прерогативой отдельных экспертов/руководителей. С точки зрения развития предприятий и распространения новых технологий это представляет собой большую проблему.

Процесс и его описание

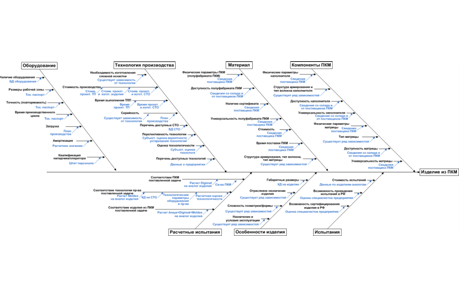

Можно сформулировать и выделить следующие особенности/недостатки общепринятого подхода к проектированию ПКМ:

- зависимость от решений одного человека, которые принимаются на субъективном уровне, как следствие принятие неоптимальных решений, т.к. эксперт склонен опираться на свой опыт, а не искать новые пути решения;

- имеется высокий риск возникновения ошибок на ранней стадии проектирования (т.к. решается очень сложная междисциплинарная задача, при этом специалист должен иметь соответствующий опыт, а в идеале быть и физиком и химиком и материаловедом, а к этому еще конструктором-технологом);

- увеличиваются сроки и стоимость проектирования за счет анализа большего, чем необходимо, числа вариантов (т.к. эксперт не всегда может сразу сформировать правильное решение по конструкторско-технологическому исполнению композитного изделия и в процессе проектирования постоянно добавляет новые варианты и новые задания для предметных специалистов);

- замедляется развитие и распространение новых методов и технологий;

- знания медленно накапливаются и практически не становятся достоянием научно-технического сообщества.

Какой подход предлагается

Серьезного улучшения качества проектирования и организации работ по подготовке производства изделий из композиционных материалов можно добиться за счет использования компьютерной автоматизированной системы.

В рамках данной системы предлагается объединить решение следующих задач:

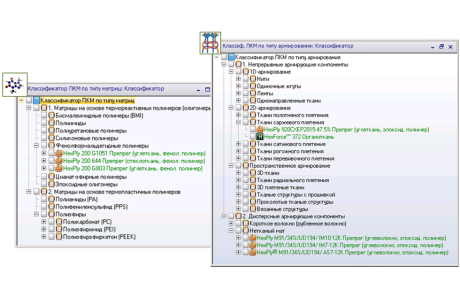

- создание базы данных ПКМ, которая бы учитывала ключевые параметры ПКМ, по которым может осуществляться поиск, а также данные, получаемые по результатам проектирования и испытаний, новых ПКМ и изделий из ПКМ (компьютерные модели материалов, диаграммы, массивы параметров);

- создание интеллектуального поиска ПКМ, основанного на понимании связи между требованиями к изделию и параметрами материалов;

- создание специализированной базы знаний (правил бизнес логики), объединяющей выявленные закономерности, правила, зависимости и условия, относящиеся к композитной тематике;

- управление требованиями к изделию и применяемым материалам;

- автоматизированное создание программы и планов-графиков работ по проектам;

- управление проектированием изделий из ПКМ посредством автоматизированного создания бизнес-процесса проекта (технология Work Flow), основанного на понимании связи между требованиями к изделию и стандартными схемами процессов;

- сохранение комплекса проектных данных, включая промежуточные результаты и решения;

- создание специализированного пользовательского интерфейса, который позволял бы управлять бизнес-логикой (правилами), пополнять базу знаний новыми данными, обеспечивая обучение системы и расширение возможностей базы знаний (развитие вширь и вглубь);

- автоматизация отдельных операций, например, фильтрация доступных для выбора технологий производства в зависимости от указанных материалов.

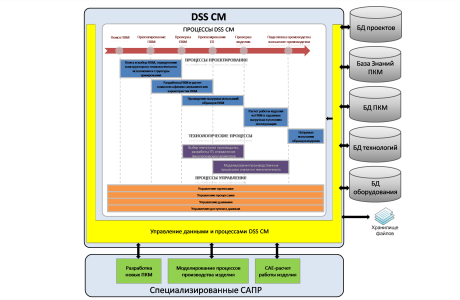

Половина из перечисленных задач решается посредством использования технологии PLM, как то: управление данными, процессами, документами, поиск по атрибутам, настроенные фильтры данных и другое. Вторая половина представляет собой новые технологии и подходы, для их реализации требуется создание нового программного продукта (системы). Поэтому была разработана система поддержки принятия решений по выбору ПКМ и конструкторско-технологического исполнения изделий из ПКМ, получившая название DSS CM (Decision Support System for Composite Materials).

Очевидно, что эти две части должны быть интегрированы между собой и создавать единое информационное пространство. В виду достаточно широкого спектра и специфичности поставленных задач было принято решение о создании DSS CM внутри системы PLM (т.е. глубокой модернизации PLM комплекса, реализации нового функционала внутри имеющейся структуры), что обеспечивает полную интеграцию, единую поддержку данных, исключает дублирование информации и упрощает работу пользователей с системой. Для решения экспертных задач в области выбора композиционных материалов в рамках DSS CM реализован отдельный модуль – экспертная система. Решение о создании экспертной системы происходит из необходимости автоматизировать работу экспертов.

Достоинства решения

Достоинствами представленного решения являются:

- Предприятия быстрее и качественней выполняют этапы запуска производства композитов, упрощается освоение новых методов и технологий.

- Сокращаются сроки проектирования и подготовки производства композитных изделий.

- Достигается обоснованность и достоверность принимаемых в ходе проекта решений.

- Упрощаются планирование и расчет продолжительности работ. Появляется возможность накопления статистических данных.

- Сокращаются риски невыполнения проекта.

- Происходит автоматизированное и управляемое накопление знаний по композитной тематике, может быть реализована специализация решения под отдельные предприятия (СТП), отрасли (ОСТ).

- Появляется возможность проводить подготовку профессиональных кадров, получать вместе с системой готовые экспертные знания.

- Создаются предпосылки к появлению новых решений, это связано с учетом большего числа возможностей, чем накопленный в ходе реализации проектов опыт отдельных экспертов.

Перспективы и заключение

Коллектив авторов видит большие перспективы в использовании DSS CM. Это принципиально новое решение, не имеющее в настоящий момент аналогов. Рынок композитов в нашей стране продолжает расти, потенциальных пользователей становится год от года все больше. DSS CM может быть легко настроена под специфику конкретного предприятия, что позволит более полно удовлетворять ожидания заказчиков.

Существует возможность интеграции DSS CM с отечественными базами данных композитов. Это позволит расширить базовые возможности решения за счет доступа к большому спектру ПКМ, данным о поставщиках и производителях.

DSS CM может взаимодействовать с различными специализированными САПР. В ходе тестового проекта были использованы системы: Ansys (CAE система Ansys от компании ANSYS, Inc., США), Digimat (разработка новых ПКМ от MSC Software Corporation, США) и Moldex3D (моделирование процессов литья под давлением от CoreTech System Co., Ltd., Тайвань).

Решение построено на основе гибкой, настраиваемой базы знаний. Оно может быть применено не только к композитной тематике. Например, на основе тех же принципов и в подобной технической реализации может быть создана система распределения заказов на проектирование и производство среди контрагентов головного предприятия. В экспертной оценке тогда могут учитываться как простые (стоимость, сроки, доставка, складские услуги), так и расчетные критерии (анализ производственных мощностей контрагентов на основе технических характеристик оборудования и его доступности в соответствии с плановой загрузкой).

DSS CM дает возможность преобразовать сложный и слабо формализуемый процесс творческого поиска в простое пошаговое проектирование, понятное, детально описанное и систематизированное.

Литература

- Башмаков А.И., Башмаков И.А. Интеллектуальные информационные технологии: Учеб. пос. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2005. 304 с.

- Бобрышев А.Н., Ерофеев В.Т., Козомазов В.Н. Полимерные композиционные материалы – М.: АСВ, 2013 г. 480 с.

- Зильбербург Л.И., Молочник В.И., Яблочников Е.И. Информационные технологии в проектировании и производстве – СПб: Политехника, 2008. 304 с.

- Мелешко А.И., Половников С.П. Углерод. Углеродные волокна. Углеродные композиты – М.: САЙНС-ПРЕСС, 2007. 192 с.

- Ойхман Е.Г., Попов Э.В. Реинжиниринг бизнеса: реинжиниринг организации и информационные технологии – М.: Финансы и статистика, 1997. 880 с.

- Оссвальд Т.А., Тунг Л.-Ш., Грэмман П. Дж. Литье пластмасс под давлением. Под ред. Э.Л. Калинчева. – СПб: Профессия, 2008. 712с.

- Перепелкин К.Е. Армирующие волокна и волокнистые полимерные композиты – СПб: Научные основы и технологии, 2009. 380 с.

- Питер Джексон. Введение в экспертные системы – М.: Вильямс, 2001. 624 с.

- Яблочников Е.И., Брагинский А.Б., Восоркин С.В. Применение систем виртуального моделирования при выборе и проектировании полимерных композиционных материалов – СПб: Изв-я высших учебных заведений «Приборостроение», 2012, №7. – С.75-80.

- Композиционные материалы: Справочник; Под общ. ред. В.В. Васильева, Ю.М. Тарнопольского. – М.: Машиностроение, 1990. 512 с.

- Crevel J., Berthet F., Lachaud F., Pastor M.-L. Experiment and Modelling of Injected Carbon-Fibre-Reinforced PEEK Damage Under Tensile Loading. ECCM15: 15th European Conference on Composite Materials. Conference papers. 2012. 8 p.