Конкурс 2015 Moldex3D Global Innovation Talent Award подошел к концу, и настало время объявить победителей и рассказать об удивительных результатах, которых им удалось достичь благодаря использованию Moldex3D для решения широко распространенных в индустрии проблем. Жюри восхищено качеством заявок и хотело бы поблагодарить всех, кто принял участие в этом году. Без вашей усердной работы и стремления к инновациям конкурс не получился бы успешным. Конкурс Global Innovation Talent Award будет и дальше помогать компаниям и учебным заведениям достигать новых вершин благодаря инновационному применению решений по компьютерному моделированию.

Ниже приведены победители конкурса в категории "Коммерческие компании".

Первое место

Lite-On Technology Corporation

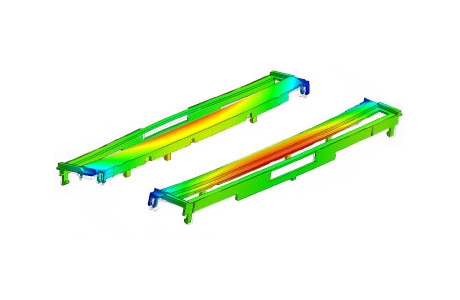

Уменьшение величины коробления держателя контактного датчика изображения сканера при помощи Moldex3D и LS-DYNA

Проблема: Во время перевозки держателей, которые используются для закрепления контактных датчиков изображения в сканерах, происходило естественное снятие внутренних напряжений, которое приводило к короблению. Это приводило к отсоединению стекла сканера от держателя, что могло оказывать существенное влияние на глубину резкости и даже являться причиной возникновения шумов в виде пятен на изображении.

Решение: Для того, чтобы понять, какие факторы оказывают влияние на коробление, Lite-On моделировали в Moldex3D процесс литья с различным расположением мест впрыска, температурами литьевой формы и восстановителями. Сравнив результаты моделирования Lite-On выбрали такие параметры, при которых коробление было минимальным. Затем они при помощи модуля Moldex3D FEA Interface (интерфейсы обмена данными с CAE-системами) экспортировали результаты моделирования выбранного процесса в LS-DYNA и детально изучили прочностные характеристики отливки. Совместное использование моделирования литья и прочностного анализа помогло Lite-On принять подкрепленные данными решения еще до внесения дорогостоящих изменений в конструкцию.

Результаты:

- на 13% сокращен цикл проектирования изделия;

- значительно увеличено количество годных отливок (до 99%);

- сокращены производственные затраты.

Используемые модули:

Moldex3D Advanced

- FEA Interface (интегрирован с LS-DYNA)

- Flow

- Pack

- Cool

- Warp

Второе место

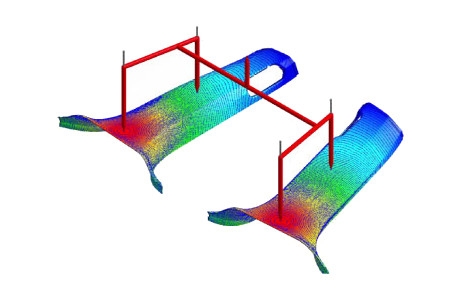

TomTom

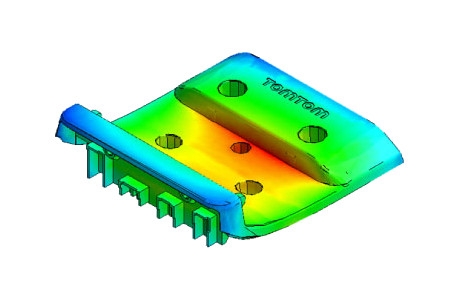

Использование Moldex3D для уменьшения коробления держателя устройств GPS-навигации для грузовиков

Проблема: Передняя крышка держателя GPS-навигатора для грузовиков сделана из полиамида с 50% содержанием стекловолокна. После литья под давлением отливку коробит, что приводит к появлению зазора между передней и задней крышками, который превышает допуск.

Решение: TomTom использовали Moldex3D eDesign и модуль Fiber (моделирование процесса литья с наполнителем) для того, чтобы выявить основную причину коробления и оценить влияние различных параметров на ее величину. Определив основные факторы, влияющие на коробление отливки, специалисты TomTom смогли быстро и точно принять ряд конструкторских решений, которые позволили уменьшить риск возникновения проблем при сборке держателя.

Результаты:

- уменьшен зазор между собираемыми компонентами с 2.3 мм до 0.3 мм, что соответствует допуску;

- увеличено количество годных отливок (до 99%);

- сокращены затраты и время проектирования изделия.

Используемые модули:

Moldex3D eDesign

- Fiber

- Flow

- Pack

- Cool

- Warp

Третье место

TYC Brother Industrial Co., Ltd.

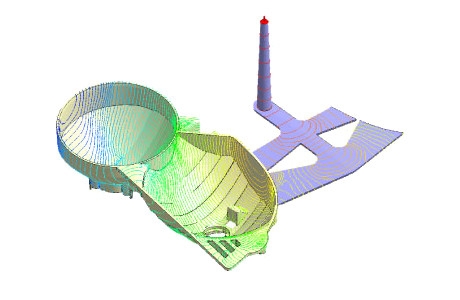

Решение проблемы воздушных ловушек при литье отражателя автомобильной фары из премикса BMC (Bulk Molding Compound)

Проблема: Отражатели из премикса BMC (Bulk Molding Compound) являются одним из самых важных компонентов фар. Их литье - сложный процесс из-за высоких требований к качеству поверхности, поскольку поверхностные дефекты осложнят процесс аллюминирования. В рамках данного проекта специалистам из TYC необходимо было избавиться от воздушных ловушек, чтобы деталь соответствовала требованиям заказчика.

Решение: Специалисты из TYC использовали Moldex3D Advanced для моделирования процесса заполнения формы отражателя из премикса BMC. Результаты анализа точно указали на места возникновения воздушных ловушек при использовании исходной конструкции литьевой формы. Также Moldex3D помог TYC определить, как изменение расположения точек впрыска и толщины стенок повлияют на появление воздушных ловушек, до внесения изменений в конструкцию литьевой формы.

Результаты:

- устранены воздушные ловушки;

- уменьшены затраты на создание физических прототипов.

Используемые модули:

Moldex3D Advanced

- Flow

Специальный приз

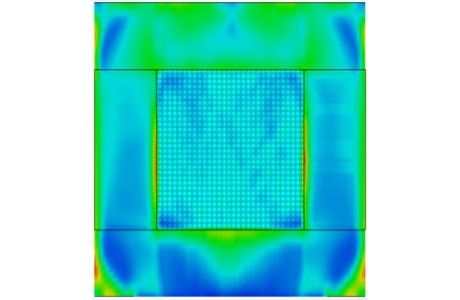

Acer Inc.

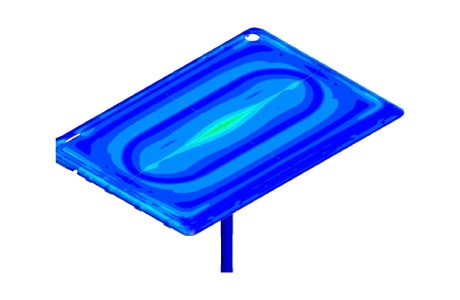

Использование моделирования на основе планирования эксперимента (DOE) для решения проблем вымывания краски и возникновения остаточных напряжений при литье под давлением тонкостенных корпусов ультрабука

Проблема: Технология In-mold Roller (перенос покрытий или краски с пленки на отливку в процессе литья) широко используется при производстве корпусов ультрабуков, обеспечивая большую свободу дизайнерам и устойчивость к царапинам. Однако в данном случае при литье тонкостенного корпуса ультрабука происходило вымывание наносимой краски, и возникали остаточные напряжения. При этом согласно спецификации толщина стенок корпуса не должна превышать 0.8 мм.

Решение: Для определения оптимального типа мест впрыска и режимов литья был использован модуль Moldex3D Design of Experiment (планирование эксперимента). Специалисты из Acer использовали полученные в результате виртуальных экспериментов режимы для корректировки мест впрыска и толщины стенок, чтобы избежать вымывания краски и возникновения больших остаточных напряжений.

Результаты:

- вымывание наносимой краски и остаточные напряжения сведены к минимуму;

- толщина стенок оптимизирована на 48%;

- уменьшен вес отливки на 40%.

Используемые модули:

Moldex3D eDesign

- DOE (планирование эксперимента)

Специальный приз

Synventive Molding Solutions

Использование Moldex3D для моделирования технологии activeGate™ компании Synventive

Проблема: Для литья крупногабаритных деталей широко применяются многовпускные горячеканальные системы. Также, чтобы устранить линии спая, для деталей такого типа широко применяется заполнение с последовательным включением мест впрыска. Однако использование сопл с запирающими клапанами может приводить к возникновению некоторых дефектов: следы от перепада давления на некрашеных деталях, следы отблесков после высыхания краски и следы горячих точек. Они возникают из-за перепадов давления и сжатия расплава полимера.

Решение: Для этого проекта были промоделированы два варианта. В первом варианте было смоделировано обычное последовательное заполнение, чтобы проверить, сможет ли Moldex3D выявить области с дефектами. Второй вариант также моделировал последовательное заполнение, но с управляемыми запирающими клапанами. Целью моделирования второго варианта было проверить, сможет ли Moldex3D помочь с проверкой правильности работы системы управления впрыском activeGate. Применение Moldex3D позволило специалистам из Synventive выявить отливки, которые могут иметь дефекты, еще до изготовления литьевой оснастки, что сэкономило время и деньги. Более того, способность Moldex3D моделировать управление запирающими клапанами позволило Synventive регулировать параметры заполнения для устранения найденных в отливках дефектов.

Результаты:

- благодаря моделированию управления запирающими клапанами были выявлены дефекты, которые можно устранить при помощи технологии activeGate;

- широко распространенные дефекты отливок под давлением были выявлены на ранних стадиях проектирования;

- уменьшение количества бракованных отливок позволило сэкономить время и деньги.

Используемые модули:

Moldex3D Advanced

- Advanced Hot Runner

Специальный приз

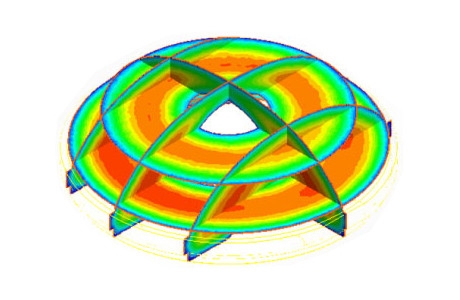

Metal Industries Research Development Centre

Анализ оптических свойств двухстороннего массива микролинз в лазерных проекторах

Проблема: Массивы микролинз являются одним из ключевых компонентов проекторов с лазерной подсветкой. Обычно на стадии охлаждения отливку линзы коробит из-за большой разницы температур. Для этого проекта специалисты из Metal Industries Research Development Centre (MIRDC) решили использовать модуль Moldex3D Optics, чтобы через оптимизацию режимов литья добиться равномерной яркости, устранив такие проблемы, как усадка, трещины и остаточные напряжения.

Решение: Благодаря использованию модуля Moldex3D DOE (планирование эксперимента) специалисты из MIRDC смогли подобрать оптимальные параметры процесса литья, изменяя температуру литьевой формы, скорость впрыска и давление выдержки. Это позволило эффективно снизить уровень остаточных напряжений и коробления. Затем для детального изучения порядка интерференции и пути светового луча результаты моделирования были сравнены с результатами экспериментов Выяснилось, что повышение скорости впрыска может улучшить эти параметры, а увеличение давления выдержки - уменьшить величину коробления.

Результаты:

- величина коробления уменьшена на 30%;

- оптическая разность хода уменьшена с 0.3483 мкм до 0.1460 мкм;

- сокращено количество натурных испытаний и уменьшены затраты.

Используемые модули:

Moldex3D Advanced

- DOE

- Optics

- Flow

- Pack

- Cool

- Warp

Специальный приз

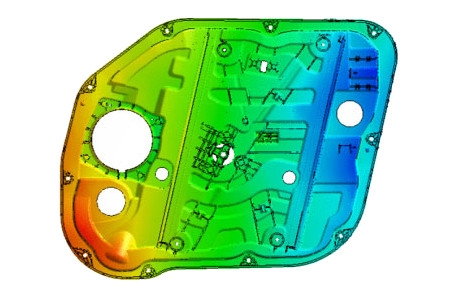

KOPLA

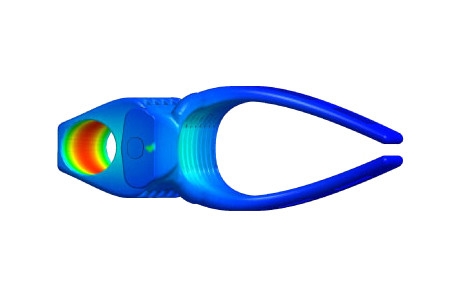

Решение проблемы коробления при помощи анализа литья под давлением и структурного анализа

Проблема: В рамках этого проекта перед сотрудниками KOPLA была поставлена задача по уменьшению вероятности возникновения проблем при сборке детали дверного блока. Эта деталь содержит большое количество крепежных отверстий, необходимых для сборки. Точность расположения этих отверстий очень важна, поэтому вопрос ее обеспечения требует детального изучения.

Решение: Сотрудники KOPLA использовали Moldex3D для поиска оптимального расположения точек впрыска, которое обеспечивает хорошее заполнение формы и низкую степень коробления отливки. После того, как наилучший вариант расположения точек впрыска был выбран, при помощи модуля интеграции с CAE-системами результаты моделирования коробления были переданы из Moldex3D в ANSYS для дальнейшего более точного структурного анализа.

Результаты:

- обеспечен более реалистичный структурный анализ;

- сокращено время цикла и улучшено качество изделия.

Используемые модули:

Moldex3D eDesign

- FEA Interface

- Flow

- Pack

- Cool

- Warp

Специальный приз

Calin Technology Co., Ltd

Применение моделирование литья под давлением в Moldex3D для линз проекторов

Проблема: Когда расплав доходит до тонкой центральной части отливки линзы проектора, на ее поверхности образуется линия спая. При этом для получения отличных оптических характеристик распределение остаточных напряжений в отливке должно быть равномерным.

Решение: Система Moldex3D была использована для оптимизации параметров процесса литья и проведения его виртуального моделирования. Ее применение помогло специалистам из Calin Technology определить наилучшую комбинацию параметров процесса литья линз проекторов. Использование оптимальных параметров наряду с методом компенсации позволило специалистам Calin Technology сопоставить результаты моделирования с экспериментальными данными и убедиться, что при помощи Moldex3D они обеспечили соответствие отливки техническим требованиям.

Результаты:

- достигнуто соответствие качества поверхности отливки техническим требованиям благодаря решению проблемы с линиями спая;

- достигнуто равномерное распределение сдвиговых напряжений в отливке.

Используемые модули:

Moldex3D Advanced, Moldex3D eDesign

- Flow

- Pack

- Cool

- Warp

Специальный приз

Linear Mold & Engineering

Усовершенствование цикла литья под давлением

Проблема: Из-за ограничений традиционных методов охлаждения во многих случаях при литье под давлением время цикла становится неприемлемо большим. В дополнение у удлинению циклов важной проблемой является коробление, которое часто приводит к увеличению количества брака при любых попытках сокращения времени цикла. Целью данного проекта было помочь заказчикам сократить недопустимо большое время цикла литья.

Решение: Специалисты Linear Mold & Engineering использовали Moldex3D для анализа традиционного метода охлаждения, желая выявить области, которые требуют так много времени на охлаждение и являются причиной чрезмерного коробления отливки. Чтобы модернизировать процесс литья под давлением специалисты Linear Mold & Engineering разработали на основе результатов моделирования в Moldex3D компоненты литьевой формы с системой конформного охлаждения, которыми заменили компоненты с традиционной системой охлаждения. Благодаря небольшому количеству изменений в цикле литья, выполненных в течение дня, заказчик смог достичь спрогнозированного специалистами Linear Mold & Engineering сокращения времени с погрешностью в 3%.

Результаты:

- достигнуто сокращение времени циклов литья на 15-50 %;

- решена проблема коробления;

- создано решение с конкурентным преимуществом.

Используемые модули:

Moldex3D Advanced

- Flow

- Pack

- Cool

- Warp

- Fiber

- Stress

- CADdoctor