Исторически инструментальные производства почти повсеместно в нашей стране самостоятельными не являлись. Они существовали в рамках предприятий, выпускающих различные изделия, и носили название вспомогательные, поскольку главной их задачей являлся выпуск технологической оснастки, предназначенной для выпуска изделий основного производства своего предприятия. Отчасти такая ситуация остается и в наше время. Вместе с тем, тенденция повышения уровня специализации привела к тому, что, как и в зарубежных странах с развитым промышленным производством, появилась новая отрасль промышленности – инструментальная, предприятия которой занимаются разработкой и выпуском формообразующей технологической оснастки – литьевых и пресс-форм, штампов и т.п. СП ЗАО «Би Питрон», эксклюзивный партнер компании Cimatron на территории России, СНГ и стран Балтии, представляет некоторые результаты исследования состояния отечественной инструментальной промышленности в 2013 году.

Исследование содержит численные данные и обобщение существующей практики работы, позволяющие руководителям инструментальных производств сравнить показатели организации и эффективности своей работы с показателями других участников рынка. Результаты исследования основываются на ответах, полученных посредством интернет-опроса 120 профессионалов Беларуси, России и Украины, являющихся руководителями или техническими специалистами, среди которых 59% являются сотрудниками инструментальных производств предприятий, выпускающих изделия основного производства, и 41% - специализированных предприятий, проектирующих и выпускающих литьевые и пресс-формы и штампы на заказ.

Состояние и тенденции

Как показало проведенное исследование, объем производства 76% респондентов – производителей литьевых и пресс-форм и 66% – штампов не превышают 50 единиц оснастки в год. При этом подавляющее большинство респондентов (80%) полагает, что стоимость оснастки за последние 5 лет возросла. Вместе с тем только 6% респондентов считает, что уровень конкуренции снизился, тогда как остальные примерно поровну оценивают, что она усилилась (53%) или ее уровень не изменился (41%).

Особенно остро перед предприятиями инструментальной промышленности стоит кадровая проблема. Так, 34% опрошенных, две трети из которых представляют подразделения в составе основного производства, сталкиваются с оттоком персонала. Кроме того, налицо разрыв поколений работников, поскольку 29% опрошенных работают в отрасли менее 5 лет, тогда как стаж остальных респондентов составляет более 10 лет (27%) и более 20 лет (так же 27%). В связи с этим первоочередной задачей предприятий сегодня является поиск квалифицированных сотрудников. Это справедливо как для инструментальных производств в составе предприятий, так и для специализированных инструментальных компаний (22% и 13% опрошенных соответственно).

Следующей по важности задачей – для 27% респондентов – является развитие новых технологий, но ее значимость для инструментальных цехов существенно выше (19%), чем для самостоятельных предприятий (8%). Еще более очевидна эта разница в том, что именно респонденты считают ключевым фактором успеха своего предприятия: 30% опрошенных (большинство инструментальных подразделений) назвали новое программное обеспечение и оборудование, в то время как для специализированных предприятий новые технологии располагаются на втором месте (10%). Большинство из них считают, что залог успеха – в квалифицированном персонале. Это можно объяснить тем, что накопленный за долгие годы работы опыт позволяет инструментальным производствам предприятий быстрее готовить к самостоятельной работе новых сотрудников, тогда как чтобы их удержать, требуются современные условия и средства для работы.

Заказы

Вызывающим оптимизм является то факт, что деловая активность в отрасли растет: 44% респондентов отметили увеличение количества коммерческих предложений, подготовленных в 2013 году, по сравнению с предыдущим периодом. Примечательно, что среди тех, у кого количество коммерческих предложений изменилось значительно (на 30% и более), преобладают инструментальные производства и отделы предприятий.

Однако лишь 9% предприятий (причем все, входящие в состав основного производства, что неудивительно) получают заказы на все свои коммерческие предложения, тогда как 65% респондентов – менее чем в половине случаев. Среди основных причин отказов респонденты назвали высокую стоимость (54%), большие сроки поставки (14%), отсутствие специальных технологий (14%). Необходимость опыта работы и положительной истории отношений между заказчиком и исполнителем сыграла главную роль в 7% случаев отказов от размещения заказов. Среди других причин отказов приводились такие, как совокупность факторов, освоение нового производства и некомпетентность заказчиков.

В 2013 году абсолютно все свои проекты сдали заказчикам в срок не более 24% предприятий. У остальных предприятий почти треть всех заказов по отрасли (31%) завершалось позднее запланированных сроков. Главными причинами задержек для 25% респондентов назывались проблемы изготовления, для 20% – неправильная оценка сроков, для 17% – инженерные изменения. Среди других причин респонденты отмечали кадровые проблемы, отсутствие отлаженной системы планирования производства, отсутствие или дефицит качественного материала, а также совокупность предложенных причин. Кроме того, 2% опрошенных назвали причиной задержек неразвитость производственной кооперации.

Среднее время поставки оснастки для половины респондентов в 2013 году составило 4-12 недель, для 25% – меньше месяца, а для остальных – от трех месяцев и больше. Менее трети специализированных компаний удалось сократить сроки поставки, в то время как среди инструментальных производств ускорили выполнение проектов 42% предприятий.

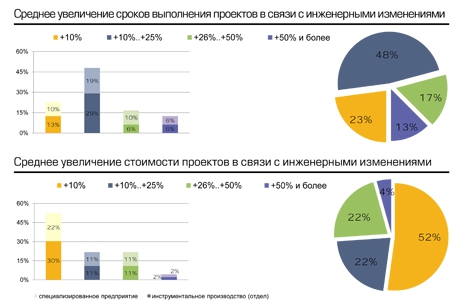

Инженерными изменениями, являющимися третьей по значимости причиной срыва сроков сдачи заказов, сопровождалось 44% всех заказов в отрасли, и половина из них привела к увеличению сроков выполнения проектов на 10-25%, тогда как еще 30% из них – на большие сроки. При этом доходность возросла только у 14% проектов, тогда как у 31% – снизилась. Это говорит о том, что значение инженерных изменений и их грамотной отработки недооценивается инструментальщиками. Для половины (52%) проектов инженерные изменения привели к увеличению стоимости их выполнения на 10%, для остальных – на большие значения (рис.3).

Планы

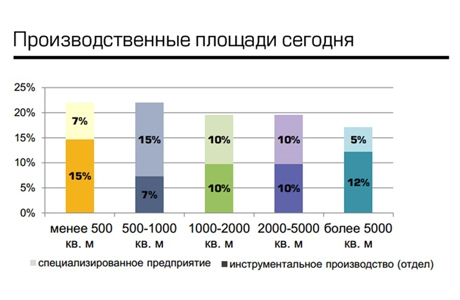

В 2014 году большинство предприятий продолжит следовать ранее выбранному курсу модернизации производства. Так, 82% компаний в прошедшем году инвестировали средства в новое оборудование, и 79% планируют увеличить либо сохранить прежние объемы инвестиций и в дальнейшем. 39% предприятий планирует также в следующем году расширять производственные площади.

В программное обеспечение в прошлом году инвестировало чуть более половины предприятий, но 79% опрошенных планируют увеличить объемы инвестиций, либо сохранить прежние.

Инструментальные производства продолжат нанимать сотрудников. Треть предприятий, из которых больше половины – самостоятельные, планируют нанять в 2014 году 9 человек и более. Более 80% специализированных компаний среди предприятий, планирующих принимать на работу дополнительных сотрудников, являются малыми или средними предприятиями (до 200 человек).

Конкуренцию с иностранными предприятиями видят своей одной из своих задач только 11% опрошенных, при этом 20% опрошенных ждут государственной поддержки и защиты национального производителя. На нынешнем уровне развития отечественным предприятиям не представляется возможным конкурировать ни с более технологически развитыми европейскими производителями оснастки (Германия, Италия), ни с более дешевыми и быстрыми китайскими производителями.

Би Питрон благодарит всех участников исследования и выражает признательность журналу «САПР и графика» за содействие в проведении опроса и распространении его результатов.